Additive Fertigung-/ 3D Druck - Maschinenkühlung

Anwendung und Hintergrundwissen

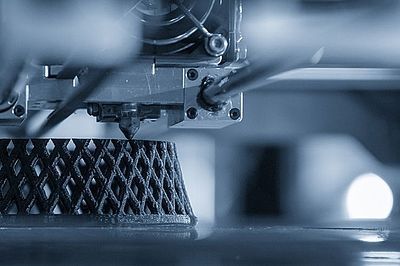

Immer mehr Werkstücke werden heute in additiven Fertigungsverfahren gefertigt. Hierbei stellt das Material des Werkstücks kaum noch Probleme dar, da bereits äußerst viele Materialien und auch Legierungen in verschiedenen Verfahren additiv zu fertigen sind. Die zahlreichen Vorteile wie beispielsweise Abfallreduzierung, höchste Freiheit im Design, weniger benötigtes Material oder auch hohe Qualität verstärken zunehmend die Akzeptanz für die additive Fertigung.

Wie werden industrielle Kühlaggregate zur Maschinenkühlung eingesetzt?

Additive Fertigungsverfahren gehen meist mit höchsten Bearbeitungstemperaturen einher.

So müssen beispielsweise gezielt hohe Temperaturen im Werkstück über den Arbeitstisch abgeführt werden, um ungewünschte Spannungen im Werkstück zu vermeiden oder die zur Entstehung der benötigten Hitze zum Laserschmelzen verwendete Laserquelle konstant auf einem präzisen Temperaturniveau gehalten werden. Daher wird hier Flüssigkeitskühlung eingesetzt, da diese sich mit bis zu ±0,1 K genau regeln lässt.

Ein präzises Thermalmanagement ist in vielerlei Hinsicht unabdingbar um die Präzision der Werkstücke nicht negativ zu beeinträchtigen.

Welche Anforderungen werden in der modernen Maschinenkühlung gestellt?

Neben der Anforderung zu immer höherer Präzision wird auch bei additiven Fertigungsmaschinen stetig größere Leistung auf kleinerem Raum verlangt. Dies führt dazu, dass immer häufiger die aktive Flüssigkeitskühlung zum Einsatz kommt. Nur mit ihr lassen sich auf den Punkt genaue Temperaturen an gezielten Stellen innerhalb des komplexen Maschineninneren realisieren. Die Anforderungen sind hier je spezifischem Anwendungsfall sehr unterschiedlich: So ist bei der Laserkühlung höchste Präzision mit kleinster Hysterese gefordert, wohingegen bei der kontinuierlichen Abfuhr der Wärme aus dem Werkstück eine nicht zu abrupte Temperatursenkung zwingend erforderlich ist.

Zusammengefasst: Große Präzision erfordert exakte Temperierung von Werkstück, Werkzeug und Werkzeugmaschine. Mehr Leistung schafft kürzere Bearbeitungszeiten durch größere mögliche Schichtdicken, aber dadurch auch höhere Wärmelasten und benötigt bei gleichem oder geringerem Platzbedarf die effektivere Flüssigkeitskühlung statt einfacher Luftkühlung. Für Flüssigkeitskühlung mittels Wasser, Öl oder deionisiertem Wasser (DI-Wasser) hat HYFRA den passenden Kühler oder entwickelt maßgeschneiderte Lösungen.

Welche Vorteile bieten Chiller bei der additiven Fertigung?

Durch ihre kompakte Bauweise lassen sich die Chiller von HYFRA perfekt im Inneren der additiven Fertigungsanlage integrieren. Verwendet man Mehrkreissysteme lassen sich verschiedene Anwendungen innerhalb der Anlage mit einem Chiller bewerkstelligen. Auch das Temperaturmanagement von Elektrokomponenten kann durch passive Flüssigkeitskühlung realisiert werden.

Möglicherweise interessieren Sie sich für unsere zuverlässigen HYFRA Laserkühler.

Zukunftssichere Lösungen

Wie die Werkzeugmaschinen selbst, müssen auch Prozesskühler stetig kleiner, leistungsfähiger und flexibler werden, um sich in die Maschinendesigns einzufügen. Zeitgleich wachsen die Anforderungen an den schonenden Umgang mit allen wirtschaftlichen und ökologischen Ressourcen. Dafür entwickeln Spezialisten von HYFRA zukunftssichere Lösungen, wie z. B. die Microchannel-Technologie, mit der der Kältemittelbedarf um bis zu 70 % reduziert wird sowie kompakte Bauformen mit reduzierter Aufstellfläche oder Höhe.

Für die Maschinenkühlung, besonders im Bereich der Werkzeugmaschinenkühlung, können verschiedene HYFRA Kühler eingesetzt werden. Die Eintauchkühler der Serie HYFRA Gamma sowie die Durchlaufkühler der Serie HYFRA Alpha eignen sich für die Prozesskühlung mittels Emulsion und Öl. Die Rückkühler der Serie HYFRA Sigma sowie der HYFRA eChilly ermöglichen hingegen einen geschlossenen Kühlkreislauf, beispielsweise bei der Spindelkühlung.

Andere Kunden interessierten sich auch für unsere Branchenseite mit dem Thema Prozesskühlung.